目前广泛使用的生物基高分子材料主要有聚乳酸(PLA)、聚羟基脂肪酸(PHA)、聚羟基乙酸(PGA)、聚丁二醇丁二酸酯(PBS)等,此类高分子材料以可再生资源为主要原料,在减少塑料行业对石油化工产品消耗的同时,也减少了石油基原料生产过程中对环境的污染,具有节约石油资源和保护环境的双重功效,是当前高分子材料的一个重要发展方向,也是实现“节能减排”、发展“绿色经济”和“低碳经济”的重要手段之一。然而,在实际应用中这些生物基高分子材料的力学性能(如强度、模量、抗蠕变等)与耐热性能(如热机械性能、热变形温度等)均明显低于聚对苯二甲酸乙二醇酯(PET)、聚碳酸酯(PC)、芳香尼龙(PA)、双酚A型环氧树脂(Epoxy)等石油基工程塑料,从而无法满足生物基高分子材料在工程塑料领域的巨大需求。其根本原因是生物基高分子材料的分子骨架中缺乏刚性的芳香环结构,导致性能偏低。因此,生物基高分子要想部分取代和补充石油基高分子,迫切需要通过合成技术,在其分子结构中引入刚性环结构,用以赋予生物基高分子材料较高的耐热性和力学性能,从而实现生物基高分子材料在工程塑料领域的应用和对石油基高分子材料的有效替代。

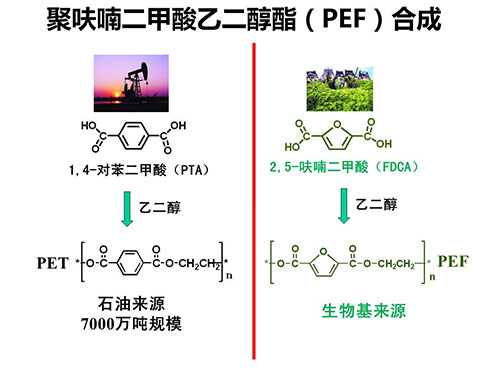

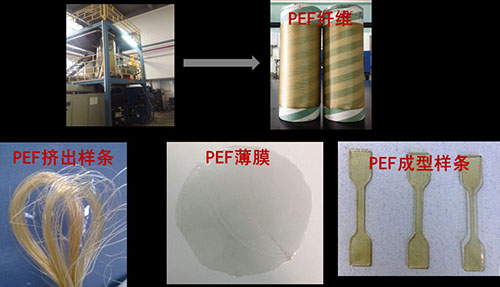

中科院宁波材料所朱锦研究员带领的生物基高分子材料团队通过2,5-呋喃二甲酸与乙二醇共聚,采用直接酯化缩聚法,制备了一系列分子结构中呋喃环含量不同的生物芳香聚酯PEF(又称生物基PET),如图1所示,特性黏度控制在0.75-0.98dL/g之间。TGA和DSC研究表生物基聚酯的Tg明显升高,PEF的Tg比PET提高18°C,熔融温度降低40°C,强度和模量明显提高。材料气体阻隔性测试表明PEF的CO2阻隔性能比PET提高14.8倍,O2阻隔性能比PET提高6倍。由于生物基芳香聚酯PEF具有好的耐热性、强度、模量和阻隔性,目前放大到5L反应釜,实现了PEF公斤级制备,特性黏度0.65-0.95dL/g之间,不同级别精确可控,并解决了呋喃聚酯颜色发黄的问题,制备出无色透明共聚酯。在此基础上开展了纤维、薄膜、工程塑料等领域的应用研究,如图2所示。目前已申请相关中国及国际专利9项(CN201410763313.2,CN201410787166.2,PCT/CN2014/094066,2016108312265,2016108312138等)。

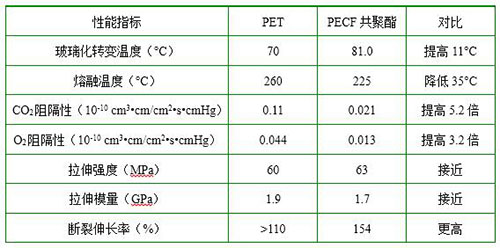

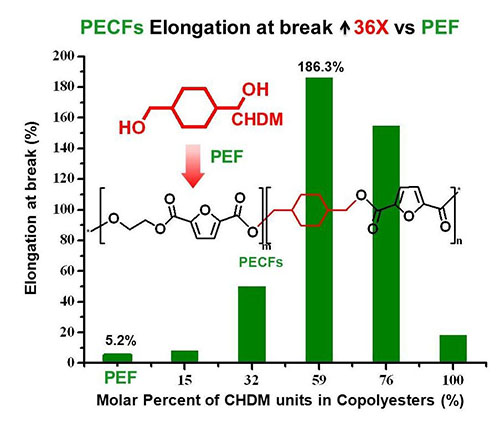

为了拓展PEF的应用领域,开发出了高韧性呋喃共聚酯PECF,其具备了优良的综合性能,PECF的Tg比PET提高11°C,熔融温度降低35°C,CO2阻隔性能比PET提高5.2倍,O2阻隔性能比PET提高3.2倍,而断裂伸长率达到154%,完全满足塑料啤酒瓶的制造需求。开发的耐高温呋喃共聚酯PETF系列聚酯,其玻璃化转变温度最高达到122°C,且具有很好的冲击性能,与聚碳酸酯(PC)相比,克服了PC耐溶剂性差的缺点。PETF系列生物基芳香聚酯同时具备了耐高温、耐溶剂、良好的抗冲性和人体接触安全性,非常适合用于婴儿奶瓶、玩具等制造,也可替代和补充PC用于航空、汽车制造等众多领域(Polymer, 2016, 103: 1-8.)。

上述工作得到中科院宁波材料所一三五项目、国家科技支撑计划、国家基金、宁波市基金等支持(2015BAD15B08,51503217,2016A610254)。

本文转自:宁波材料所网站,仅供参考学习。微信回复“PEF”可阅读更多精彩内容。