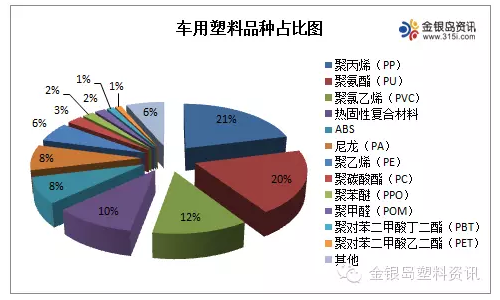

随着现代科技的迅猛发展,人们对汽车轻质化、抗冲击、节能、高速、舒适、低成本、长寿命的要求亦不断提高。质轻、耐腐蚀、减震、成型加工方便的塑料越来越多的被应用到汽车工业中,其应用部件既有普通装饰件,又有结构件、功能件,所使用的塑料品种既包括通用塑料,又包括强度高、冲击性能好的高性能工程塑料。如今汽车用塑料制件数量的多少已经是衡量一个国家汽车发展水平的标志之一,国内外也都非常重视汽车用塑料的研发,并推出多种综合性能优良的塑料品种供汽车工业使用。目前车用塑料品种及各占比例大体如下图:

简单介绍几种主要塑料在汽车中的应用分布:

(1)PP:作为汽车用塑料的主要品种,主要用于汽车的保险杠、蓄电池外壳、汽车气囊、发动机冷却风扇、水箱面罩、仪表板等方面,另外也用于汽车座椅靠背架、内装饰件、行李箱盖、前后防撞板、导流板、护栅、方向盘柱座、倒后镜等方面。

(2)PE:在汽车中采用PE生产零部件约有15~30个,燃油箱是其在汽车上的主要用途。PE越来越多的应用于保险杠、挡泥板和护栅的制造中,另外典型的塑料发动机摇杆是用HDPE制成的。

(3)PVC:用作车内饰、座垫套、车门内衬、车盖衬里表皮、仪表板蒙皮、地垫、薄膜、密封条、叶子板饰条、前后车门饰条、挡泥板、电机包皮、备胎罩盖、货箱衬里、玻璃窗升降器、踏板罩、挡水板以及硬质汽车地板等。由于其分解产物有毒,不利于环境保护,PVC在汽车上的应用比例呈逐年下降趋势。

(4)ABS:用于制作汽车的外部或内部零件如仪表壳体、制冷和采暖系统、工具箱、扶手、散热器栅板等;它也可以用于制作仪表板表皮、制作装饰件、行李箱、杂物箱盖、通风百叶窗、后视镜内饰板、拉手罩盖等。在日本、美国和西欧,汽车用ABS占ABS总消费量的20~35%。

(5)PA:PA在汽车上的应用非常普遍,同时汽车行业是PA的最大客户。近年来,PA主要用于汽车电气部件中的电气配线、接线柱、中央电器板风扇、发动机中的气门罩、散热器、进气歧管、摇杆、安全气囊的外壳和骨架材料、燃油箱和车身部件等。

(6)聚氨酯(PUR):广泛用作硬、半硬、和软质泡沫塑料、塑料、弹性体、合成革、涂料和胶粘剂。由于具有耐磨性好、耐低温性优良、耐化学性好等优点,被大量应用于汽车中。

(7)PC:由于具有透明度高、强度高、抗冲击性好、耐热性好等优点,主要用于汽车上盖、柱罩、仪表盘、车身板、底盘、电器及机械零部件、挡风玻璃、安全玻璃、车灯、保险杠、车轮罩、车轮盖、照明灯罩等。

(8)POM:在汽车中主要用于散热器箱盖、燃料油箱盖、加料口、各种排气控制阀门、水阀体、加热器风扇、空压机阀门、加热器控制杆、组合式开关、洗涤泵、门锁、遮光板托架、速度表壳体、自动天线齿轮、车窗调节手柄、反射镜支持板等。

(9)PPO:它的耐热性高、电性能好、吸水性小、成型时收缩率低并具有自熄性。PPO在汽车上的用量占总消费量的27%。改性PPO目前以合金化为最主要的发展趋势。目前用改性PPO生产的汽车内饰件包括仪表板、杂物箱、后视镜壳、立柱护盖等,如一汽奥迪轿车的门立柱护盖就采用改性PPO;生产的外饰件有车轮罩、装饰条、通风格栅、侧密封条等。

(10)热塑性聚酯(PET、PBT):汽车上使用的PET和PBT一般都采用GF增强或无机填料改性,或与其它高分子材料共混改性。聚酯材料被广泛用于生产保险杠、化油器组件、挡泥板、扰流板、火花塞子板、供油系统零件、仪表板、汽车点火器等。

(11)聚苯硫醚(PPS):PPS为脆性聚合物,很少单独使用,常用玻纤和各种矿物增强。PPS主要制作汽车的排气调节阀、发动机零件、点火开关、气化器、电刷支架、灯罩、连接器、排废气的处理装置、燃料泵零件、电磁线圈轴承、电动扇、气化器头阀、冷却水支撑器等。PPS代替有色金属合金,耐温耐蚀,大大减轻重量,达到节能目的。

(12)聚酰亚胺(PI):PI耐热性很好,玻璃化温度高于200℃,在-200℃~260℃温度范围内有良好的力学性能。可用于制作汽车的与发动机、变速箱有关的功能件,如支撑盘、电机、油压活塞、同步器、火花塞、车轮以及制动蹄片等。

(13)聚醚砜(PES)和聚砜(PSU):PSU和PES具有很好的耐高温性、硬度、高温连续操作性、良好的电绝缘性、阻燃性和尺寸稳定性,可用于汽车轴承保持架、传动轴衬套等。德国BASF公司推出的PES和PSU的牌号为Ultrason,性能优于PA、PC、POM,可代替热固性树脂,金属和陶瓷,由于在热油和沸水中的尺寸稳定性好,可用于汽车结构中的燃油系统和摩擦系统。

轻量化是当今汽车材料发展的主要方向。据分析,汽车的自身质量每减少10%,燃油的消耗可降低3%~5%。根据最新资料,国外汽车自身质量同过去相比减轻了20%~26%。目前,国外汽车的内饰件已基本实现塑料化,如今塑料在汽车中的应用范围向外装件、车身和结构件扩展。今后的重点发展方向是开发力学强度高、耐热性和耐久性优良、寿命长、可靠性高、综合性能好的结构件、外装件用的增强塑料复合材料和功能型塑料,并对车用塑料的可回收性予以高度关注,重视和积极开展汽车废弃塑料的综合回收利用的技术开发。

(本文来源:金银岛塑料资讯,作者:于珊)