在挤出吹塑过程中,主机、辅助设备和模具可能都是实现盈利的关键,但树脂也不可小觑,它可能会为您带来意想不到的收益!

新的发展是什么?一些杂志将重点放在报道机械、辅助设备、模具和材料的新发展上。虽然这一切都是好东西,但是在挤出吹塑和其他塑料加工中,一些简单的真理——如何明智地使用树脂,可能就会成为公司的盈利能力。为证明这一点,下面就来看看一个典型的成型部件的成本结构。

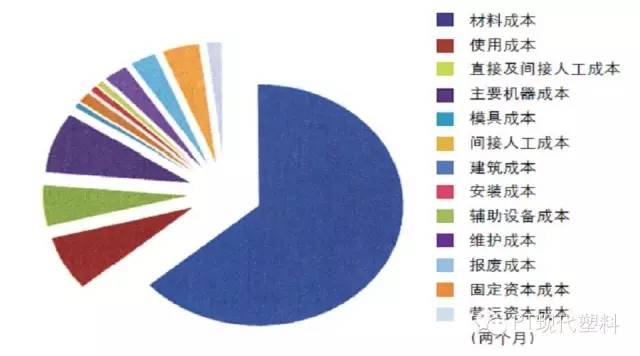

图中所示的方案中,一台4型腔设备在12s的周期时间内制造了一个35g的部件。树脂约占总生产成本的63.5%。如果将与废料(假设生产过程所用材料的4%会转化为废品。在现实中,这一比例往往更高)相关的成本加进去,材料相关成本会迅速增加到总费用的2/3。

换言之,效益隐藏在树脂中。也许在劳动力或能源上作出改进会得到相应的回报,但这些收益与通过优化树脂的使用所实现的效果相比会有几分逊色。本文的内容和树脂采购策略无关,而是注重讨论如何有效地利用已经购买的树脂。

那么,如何才能有效控制树脂,并在生产中拥有完美表现呢?可以参考以下6个建议:

建议1培训物料操作人员,使其了解如何校准计重进料系统,并建立流程来应对回用料的增加。另外,可以用胶带将一块拥有适当长度的尾溢料粘贴在安全浇口上,使操作人员能快速判断型胚的长度是否正确。

当涉及到多腔系统时,许多操作人员过早地放弃了调整型胚的工作。使从机头中挤出的所有(4个、8个或12个)型胚拥有相同的长度,需要技巧和耐心。对此,有必要进行一些小的机械调整,且每项调整都需要停止机器。

通常,操作人员不愿停止生产。对于较短的生产期,在型胚长度上花费太多的时间可能并不合适,但如果生产时长超过一个星期,那么这种细致的调整工作有必要进行。

建议2允许安装人员在必要时适当调整型胚长度,并让他们在挤出程序中收紧厚的部分。

建议3检查程序编制器的要求和工厂设备,并更换不适当的程序编制器。为了使物料在容器中实现更理想的分布,程序编制器必须反应快速,并且能很好地控制型胚。可惜,许多公司仍然在使用只能为每个挤出周期提供20~25个编程点的程序编制器。虽然这对于制造一个567g瓶子所用的短型胚已经足够,但在生产质量超过907.2g的容器时,选择一个拥有64个编程点的编制器会实现更好的效果。一个60.96cm长(或更长)的型胚,应该至少用100个点来编程(现在已有达400点的程序编制器)。

只有拥有足够的编程点,才能有效地将材料引入到需要它的地方。另外,控制液压缸运动的伺服阀必须反应足够快,如此才能跟上程序的快速转换。很多时候,只有当伺服阀经常发生故障时,人们才会对其进行仔细检查,但这种做法不可取。应该让安装人员定期(至少每月一次)调整伺服阀的状态,这个步骤只需不到5min的时间。

如果加工商正在成型椭圆形的瓶子,还有一些其他的建议可供选择:气针或模头可以被椭圆化(模头是理想的选择),增加角的强度或避免在扁椭圆形容器的面板区域有厚肋可能也是必要的。通常,这些方法需要通过某些特定的方式将模头部分调整成扇形来实现,这样才能使塑料流入这些区域。

如果吹塑商内部有这样的能力,无需从外部购买椭圆模具,那么他们会因此而大大受益。因为初始运行后出现的一些问题,并非通过小的调整就能解决,许多加工商对于把模具送到外面返工犹豫不决,因为这会造成生产延误,还会由于不适当的椭圆模具导致产品的重量设定值比所需的要高。针对此问题,本文提出了下面一条建议。

建议4在公司内部构建模头椭圆化的专业知识网络,并在投入生产前,力求实现模具完美。加工商和品牌所有者的情况不同,后者对容器的重量有更浓厚的兴趣,因为这直接影响到他们支付包装的费用。目前,无论生产是在内部还是通过供应商进行,规模较小的公司可以借鉴大集团的经验,开发出属于自己的、能充分体现产品生命周期的测试程序。

另外,容器的最大负载是多少?什么样的坠落试验条件足够合理?这些都是需要经常考虑的问题。在进行这些假设前,要确定容器在销售链和消费中会处于怎样的环境,如此才能制定好的测试方案,并使该方案得到信服。

由于EBM能在不显著增加成本的情况下实现减重,因此在生产过程中,可以针对内置于容器中的、以某种形式存在的安全余量,进行长期的测试。如果最终证明更轻的容器有效,那么,加工商们可以在任何时间点开始实施此项计划。工程师们应该知道,容器溢满能力上升的可能性非常大,不只是因为更薄的容器壁,还因为这些更薄的壁在装满后隆起更多。因此,建议以容量公差的下限为参考标准生产初始容器。

建议5对于品牌拥有者而言,有些测试涉及到长期过程,因此用更广泛的安全余量生产初始容器,以加快上市时间是一项明智的选择。生产更轻的试样,并对它们进行测试,当结果显示这些容器合格时,则可以实行减轻容器重量的计划。

此情况对模塑商而言略有不同。通常,他们会给出一个带有公差的重量标准。例如,一个容器可能会在27±1.5g的公差下加工。很多时候,也会为容器提供一个限定的最小壁厚(通常是针对底角)。

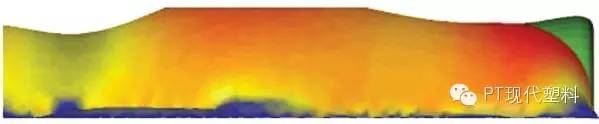

此图是一幅电脑模拟图,模具对应绿色,根据制品的壁厚,型胚分别呈黄色、橙色和红色(红色是最薄的区域)。该模拟清楚地显示:型胚必须行进最长的距离到达底角,确保这部分最薄,因此在编程过程中需要格外注意。

操作人员不喜欢由于壁厚不足而将他们的生产停止,所以在这个例子中,他们更倾向于生产质量在27.5~28.5g范围内的容器。但是,如果他们采纳了上面的建议,那么在26.5~27.5g范围内进行加工会更加理想,从而节省1g材料。

建议6积极实施其他所有的建议,并生产围绕目标重量的合适产品,实现更大程度的节约。用新的程序编制器加强机器的功能,并适当调整喂料器获得更一致的容器尺寸、重量及测试结果。用围绕目标值的参数值加工容器,当这些数字进入统计分析时,这种能力就转换成一个更高的过程能力系数(Cpk值),而大品牌的拥有者往往希望能与提供这些数字的公司开展更多的业务。

【本文来源:PT现代塑料网(https://pt.vogel.com.cn)】转载请注明出处。

欢迎大家向高分子网推荐精彩文章,合作与交流请联系QQ2322739585。欢迎关注高分子微信公众号:polymerchemistry,微信回复“吹塑”获得专题内容。