塑料产品制造商往往需要在产品正式投入大批量注塑生产之前,生产小批量的注塑件做进一步的产品验证。在这种情况下,如果通过金属注塑模具来生产小批量注塑件,则会产生高昂的成本,以及等待较长的金属模具制造周期。或许用3D打印的塑料模具进行小批量注塑可以解决这些问题。

缩减成本和生产周期

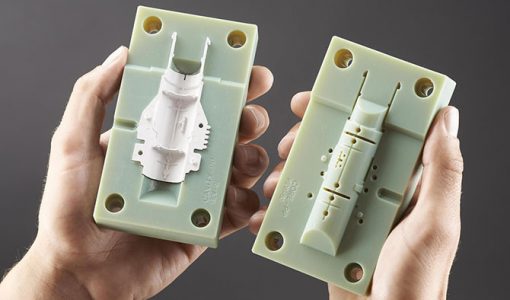

首先我们通过一段视频来了解一下3D打印注塑模具和使用该模具进行零部件注塑生产的过程(点击视频)。

视频中需要进行注塑生产的产品是一个推进器。

3D打印注塑模具的材料:ABS 塑料;

打印时间:22小时

注塑机:Arburg (70吨)

推进器的注塑材料:POM,又名聚甲醛树脂、POM塑料、赛钢…

注塑温度:210摄氏度

注塑压力:300 bar

夹持压力: 100 bar

夹持时间:8 秒

注塑量:65 cc

冷却时间:30秒

与金属模具相比的成本情况:

相比铝制模具,下降43%;相比钢制模具下降72%

接下来,我们看一下德国Seuffer 公司使用同样的技术注塑生产塑料零部件的案例。

Seuffer 是一家德国的汽车电子和家用电器制造商,如车灯开关、换挡器等,他们每年生产1200万-1500万个塑料零部件。

在产品研发过中,Seuffer 公司不仅使用3D打印机制造产品原型,还利用3D打印机制造塑料的注塑模具,用于小批量塑料零部件的注塑生产。

图片来源:Stratasys

这种方式,让Seuffer的生产成本显著下降,交期显著缩短。Seuffer 公司将制造金属模具和3D打印模具时产生的成本和交期进行了对比,

交期:传统模具交期为56天,成本为4万欧元;

3D打印模具交期为2天,成本为1000欧元。

相比传统模具,3D打印模具的交期缩短了90%,成本下降了97.5%。

(本文来源:3D科学谷)